PCB 保形涂层深度指南:施工方法、选型逻辑、产业应用与常见问题全解析

Dec 02,2025 | Adhesive

一、保形塗層:PCB 壽命與可靠性的「關鍵守護者」

無論是驅動消費性設備(如智慧型手機、家用電器)、支撐汽車系統(如引擎控制單元、車身電子),還是保障軍事 / 醫療等高可靠性設備運作,印刷電路板(PCB)的穩定性都是產品核心性能的基石。而在確保 PCB 長壽命與高可靠性的眾多環節中,保形塗層(又稱三防漆)扮演著不可或缺的角色 —— 它能針對 PCB 在實際應用中面臨的多種威脅,提供精准防護,避免設備因 PCB 故障陷入停擺。

選擇正確的保形塗層,不僅是對 PCB 的保護,更是對產品品質、用戶體驗與企業成本的長期規劃。在本指南中,我們將從保形塗層的基礎定義出發,深入解析其類型特性、核心優勢、施工方法與選擇邏輯,並覆蓋產業應用場景與常見問題,為您提供從理論到實踐的完整參考。

二、認識保形塗層:PCB 的「隱形防護膜」

若您長期接觸 PCB 設計與製造,「保形塗層」一定是頻繁出現的術語,但它具體是什麼?又如何發揮作用?

簡單來說,保形塗層是一種專為 PCB 研發的薄型保護材料,透過特定工藝均勻覆蓋在 PCB 表面及元件縫隙中,形成一層緊貼其複雜形狀的緻密膜層。不同於傳統防護殼的「物理隔離」,保形塗層能實現「無死角包裹」—— 無論是 0.1mm 的元件間隙,還是細小的焊點,都能被充分覆蓋,既不影響 PCB 原有功能,又能抵禦惡劣環境的侵襲。

PCB 作為電子產品的「大腦」,在日常運作中面臨諸多隱患:潮氣會導致銅箔腐蝕、元件引腳氧化,灰塵堆積可能引發線路短路,化工環境中的腐蝕性氣體(如硫化氫、氯氣)會加速基板老化,極端溫度波動則可能造成焊點脫落、板材變形。而保形塗層就像為 PCB 穿上「隱形盔甲」,能有效隔絕這些威脅,確保即使在戶外、高溫、高濕等非理想條件下,PCB 仍能穩定運作。

三、5 大主流保形塗層類型:特性、場景與優缺點解析

保形塗層不存在「萬能選項」,不同化學成分的塗層在耐溫性、防潮性、可維護性等方面差異顯著,需根據具體應用場景精准匹配。以下是業內最常用的 5 類保形塗層詳解:

1. 聚氨酯塗層:柔韌防潮,戶外與潮濕環境首選

當靈活性與防潮性成為核心需求時,聚氨酯塗層往往是首選。它以聚氨酯樹脂為基料,添加抗氧劑、防黴劑等助劑,固化後形成邵氏 D 硬度 40~50 的柔韌膜層,能適應溫度變化與機械振動帶來的應力,避免膜層開裂。其防潮性能尤為突出,防護等級可達 IPX7(可在 1 米水深浸泡 30 分鐘無損),即使長期暴露在戶外雨天或高濕環境中,也能有效阻隔水分滲入。

![]()

不過,聚氨酯塗層的缺點也較為明顯:一旦固化,便形成堅韌的保護層,若後續需要維護或修理,需使用 N - 甲基吡咯烷酮等強溶劑才能去除,操作複雜且存在損傷 PCB 的風險。因此,它更適合塗層需長期保持原位的永久性應用,例如:

- 戶外電子設備:路燈控制板、智慧交通信號機(抵禦風雨、紫外線);

- 潮濕環境設備:浴室電熱水器控制板、水族箱控制器(長期防潮);

- 汽車底盤電子:ABS 傳感器、車身控制模組(耐振動與水濺)。

2. 丙烯酸塗層:易塗易除,原型與維修場景利器

丙烯酸塗層以「易施工、易維護」聞名,是眾多靈活需求場景的理想選擇。它以甲基丙烯酸甲酯為單體聚合而成,分為溶劑型與水性兩類:溶劑型可直接噴塗或刷塗,常溫下 30 分鐘表乾、2 小時全乾;水性塗層則環保無味,VOC 排放≤50g/L,符合綠色生產標準。其膜層柔軟(邵氏 A 硬度 60~70),可彎折 180° 不開裂,且後續維護時,用乙酸乙酯或異丙醇擦拭即可輕鬆剝離,不會損傷 PCB 元件。

![]()

在保護性能上,丙烯酸塗層能有效抵禦潮氣、灰塵與常見環境污染物,但耐化學性與耐溫性較弱 —— 長期耐溫僅 80℃(短期可承受 100℃),且易被酒精、汽油等溶劑腐蝕,不適用惡劣工業環境。因此,它更適合以下場景:

- 產品原型開發:初創企業的電子產品樣機(需頻繁修改測試);

- 低成本消費電子:廉價路由器、兒童玩具電子板(成本敏感,無長期耐候需求);

- 實驗室設備:大學科研用測試儀 PCB(需定期拆修調試)。

3. 環氧樹脂塗層:耐化耐腐,極端工業環境防護盾

面對「高溫 + 化學腐蝕」的雙重極端條件,環氧樹脂塗層展現出強大的適應性。它由環氧樹脂與胺類固化劑反應形成,固化後膜層堅硬(邵氏 D 硬度 80~90),耐強酸(5% 硫酸浸泡 72 小時無變色)、強鹼(5% 氫氧化鈉浸泡 72 小時無鼓泡),且能耐受丙酮、甲苯等強溶劑擦拭,同時具備 UL94 V0 級阻燃性能(垂直燃燒 10 秒內自滅),長期耐溫可達 150℃(短期承受 200℃)。

![]()

不過,環氧樹脂塗層的質地較脆,不耐劇烈振動,且去除難度極高 —— 維修時需透過機械打磨或強腐蝕溶劑處理,容易損壞 PCB 基板與元件。因此,它主要用於對保護等級要求苛刻、無頻繁維修需求的場景:

- 工業控制設備:化工廠溫度傳感器、煉鋼廠 PLC 控制板(抵禦化學腐蝕與高溫);

- 軍用電子:陸軍裝甲車通信模組、艦船電子設備(耐油、耐鹽霧);

- 高溫環境元件:汽車引擎附近點火模組、工業爐溫控板(長期耐受高溫)。

4. 有機矽塗層:耐溫耐振,汽車與航空航太首選

有機矽塗層是極端溫度與振動環境下的「耐候王者」。它以有機矽樹脂為基材,固化後膜層兼具柔韌性與耐溫性 —— 長期耐溫範圍覆蓋 - 60℃~200℃,短期可承受 250℃高溫,即使面臨劇烈溫度波動(如汽車啟動時引擎室溫度驟升),也不會出現膜層龜裂或脫落;同時,其優異的彈性(伸長率可達 300%)能吸收機械振動能量,保護 PCB 免受振動損傷。

![]()

此外,有機矽塗層的防潮性能也十分出色,且具備良好的電絕緣性,適用於對電氣性能要求高的場景。但其成本相對較高,且對某些有機溶劑敏感,施工時需避免污染。主要適用場景包括:

- 汽車電子:引擎控制單元(ECU)、變速箱電子模組(耐高溫與振動);

- 航空航太:飛機導航系統、衛星通信模組(耐受高空低溫與振動);

- 高功率設備:高壓變頻器 PCB、LED 大功率驅動板(耐高溫與電弧)。

5. 聚對二甲苯塗層:高精度無死角,高可靠性設備專用

若需為關鍵任務電子產品提供「極致防護」,聚對二甲苯塗層是無可替代的選擇。它採用獨特的氣相沉積工藝:將固態聚對二甲苯原料加熱昇華為氣體,再通過低溫裂解形成活性單體,最後在 PCB 表面沉積固化,形成厚度均勻(可控制在 1~50μm)、無縫隙的超薄膜層 —— 無論是 PCB 上的微小焊點、元件引腳間隙,還是細小的通孔,都能被完全覆蓋,實現「真正的無死角保護」。

![]()

聚對二甲苯塗層的耐化學性、耐候性與生物相容性均達到行業頂級水平,常用於醫療設備(如植入式心臟起搏器 PCB)、航空航太高可靠性部件(如導彈制導系統)與軍用極端環境設備。但其缺點也極為明顯:氣相沉積設備投資高(數百萬元起),塗覆成本是丙烯酸的 5~10 倍,僅適用於高價值、零故障容忍的場景。

四、保形塗層的 4 大核心優勢:不止於「保護」

應用保形塗層對 PCB 的價值,遠不止「抵禦環境威脅」,更能從可靠性、壽命、成本等多維度為產品賦能:

1. 全方位環境保護:阻隔多種威脅

保形塗層的核心功能,是為 PCB 構建針對環境威脅的「立體防線」:

- 防潮:形成緻密防水膜,避免潮氣導致的銅箔腐蝕、元件氧化與短路;

- 防塵:封鎖 PCB 元件與線路間的縫隙,防止灰塵堆積引發的絕緣性能下降或短路;

- 防化學腐蝕:抵禦工業環境中的酸鹼氣體、溶劑與油污,避免 PCB 基板與元件被腐蝕老化;

- 耐溫耐候:根據類型不同,可耐受 - 60℃~200℃的溫度波動,抵禦紫外線、臭氧等戶外老化因素。

2. 提升結構耐用性:抵禦物理損傷

PCB 在運輸、組裝與使用過程中,難免面臨物理磨損與機械應力:

- 防刮擦:塗層膜層能保護 PCB 表面免受輕微刮擦,避免線路暴露;

- 抗振動:柔韌型塗層(如聚氨酯、有機矽)能吸收振動能量,防止焊點因長期振動脫落;

- 抗熱應力:抵禦溫度變化導致的 PCB 基板與元件熱膨脹差,避免膜層開裂或元件脫落。

3. 優化電氣性能:保障穩定運作

保形塗層的絕緣性能,能進一步優化 PCB 的電氣穩定性:

- 提升絕緣強度:介電強度可達 20~30kV/mm,有效避免線路間的電弧放電與漏電;

- 降低介質損耗:優質塗層的介質損耗角正切值(tanδ)低於 0.01,減少電能浪費;

- 穩定電氣參數:在潮濕、高溫等環境下,能保持 PCB 電阻、電容等參數的穩定性,避免性能波動。

4. 延長使用壽命:降低全生命周期成本

透過上述保護,保形塗層能顯著延長 PCB 的使用壽命:

- 減少故障頻率:降低因環境損害導致的 PCB 故障,減少售后維修次數與成本;

- 延長更換週期:例如,未塗層的戶外 PCB 平均壽命約 2~3 年,而塗覆聚氨酯塗層後可延長至 5~8 年;

- 降低總成本:雖然塗層增加了初期投入,但長期來看,減少的維修與更換成本能帶來更高的性價比。

五、4 大施工方法:匹配不同產量與精度需求

保形塗層的施工效果,直接影響其保護性能與成本控制。不同施工方法適用於不同的生產規模、PCB 設計複雜度與精度需求,以下是 4 種主流方法的詳解:

1. 浸漬法:大批量標準化 PCB 的「高效選擇」

浸漬法是將整塊 PCB 完全浸入液體塗層材料浴中,待表面均勻掛膜後取出,經固化形成保護層。其核心優勢在於:

- 均勻性好:塗層能完全覆蓋 PCB 的所有表面與縫隙,無塗覆死角;

- 效率高:可實現自動化流水線作業,每小時可處理數百塊 PCB,適合大批量生產;

- 成本低:材料利用率高,無過度浪費,且設備投資相對較低。

但浸漬法也有局限性:若 PCB 存在不應塗覆的敏感區(如連接器、插座),需提前進行遮蔽處理;且不適合元件密集、有高聳元件(如大型電容、电感)的 PCB—— 高聳元件可能導致周圍塗層厚度不均,或在浸漬過程中碰損。

2. 噴塗法:中小批量 PCB 的「靈活方案」

噴塗法是利用噴槍或自動噴霧系統,將塗層材料以霧狀形式噴覆在 PCB 表面。其優勢在於:

- 可控性強:可調節噴塗壓力、距離與速度,精准控制塗層厚度(通常 5~50μm);

- 適應性廣:無論 PCB 尺寸大小、元件佈局簡單與否,均可通過調整噴塗參數實現塗覆;

- 易於局部補塗:若某區域塗層厚度不足,可單獨補噴,靈活性高。

但噴塗法存在「過噴」問題 —— 部分塗層霧滴未落在 PCB 上,造成材料浪費;且對於有敏感禁區的 PCB,仍需遮蔽處理,增加了工序與時間成本。因此,它更適合中小批量生產、元件佈局相對簡單的 PCB。

3. 刷塗法:小批量與返工的「實用工具」

刷塗法是最簡單的施工方式:用刷子手工將塗層材料均勻塗抹在 PCB 表面及目標區域。其核心優勢在於:

- 設備成本低:僅需刷子、容器等簡單工具,無需複雜設備投資;

- 靈活性極高:可針對 PCB 局部區域(如損壞的焊點、元件縫隙)進行補塗,尤其適合返工與維修;

- 操作門檻低:無需專業技術人員,普通員工經簡單培訓即可操作。

但刷塗法的缺點也十分明顯:塗層均勻性完全依賴操作員技術,易出現厚度不均、氣泡或刷痕;效率極低,每小時僅能處理數十塊 PCB,不適合大批量生產。

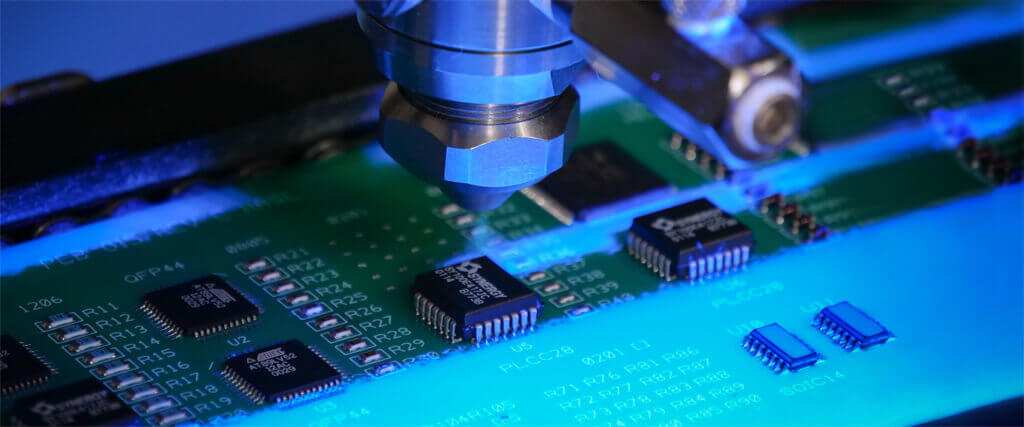

4. 選擇性塗覆法:高精度複雜 PCB 的「頂級方案」

選擇性塗覆法是針對高複雜度、高可靠性 PCB 研發的自動化施工技術,透過精密機械臂搭配微細噴嘴,僅在 PCB 的目標區域(如敏感元件、焊點)塗覆保形塗層,無需遮蔽即可避開禁區(如連接器、測試點)。其核心優勢在於:

- 精度極高:噴塗定位誤差可控制在 ±0.1mm,塗層厚度均勻度偏差≤5%,適合元件間距≤0.2mm 的高密度 PCB;

- 材料利用率高:無過噴浪費,材料損耗率比傳統噴塗法降低 60% 以上;

- 自動化程度高:可與 PCB 組裝流水線銜接,支持 CAD 文件導入自動生成塗覆路徑,每小時可處理 100~200 塊複雜 PCB。

但選擇性塗覆法的設備投資成本高(單台設備價格通常在數十萬至數百萬元),且需專業技術人員進行參數調試與維護,因此主要用於對精度與可靠性要求苛刻的高端領域:

- 汽車電子:新能源汽車車載芯片 PCB(元件密集,需避開高壓接頭);

- 醫療設備:體外診斷儀核心控制 PCB(需保護光電元件,避開探測器接口);

- 航空航太:衛星通訊模組 PCB(零故障容忍,需精准保護關鍵焊點)。

六、選擇保形塗層的 5 大關鍵因素:避免「選錯即浪費」

選擇保形塗層需結合 PCB 的實際應用場景與生產需求,盲目選用高級別塗層可能導致成本浪費,而低級別塗層則無法提供足夠保護。以下 5 個因素是決策核心:

1. 環境條件:匹配 PCB 的「生存環境」

不同應用場景的環境威脅差異顯著,需優先根據威脅類型選擇塗層:

- 若面臨「潮濕 + 戶外」:選聚氨酯或有機矽塗層(防潮、耐紫外線);

- 若面臨「高溫 + 振動」:選有機矽塗層(-60℃~200℃耐溫,高彈性抗振);

- 若面臨「化學腐蝕 + 高溫」:選環氧樹脂塗層(耐酸鹼、耐溶劑);

- 若面臨「極端精密 + 零故障」:選聚對二甲苯塗層(無死角防護,生物相容)。

2. PCB 設計特性:適配「結構複雜度」

PCB 的元件密度、尺寸與禁區數量,直接影響塗層類型與施工方法的選擇:

- 高密度 PCB(元件間距≤0.3mm):優選聚對二甲苯(氣相沉積無死角)或選擇性塗覆工藝;

- 有高聳元件(高度≥10mm)的 PCB:避免浸漬法,選噴塗或選擇性塗覆;

- 含大量禁區(如連接器、測試點)的 PCB:優選選擇性塗覆法,或選易去除的丙烯酸塗層(便於後續維護)。

3. 維護需求:考慮「後期可操作性」

若 PCB 需定期拆修或升級,塗層的可移除性至關重要:

- 頻繁維修(如原型測試、故障排查):選丙烯酸塗層(溶劑可擦拭去除);

- 長期免維護(如汽車引擎 PCB、軍用設備):選聚氨酯、有機矽或環氧樹脂塗層(耐用性強,无需頻繁拆修)。

4. 生產規模:平衡「效率與成本」

生產批量決定施工方法與塗層成本的匹配度:

- 大批量生產(月產量≥10000 塊):選浸漬法 + 低成本丙烯酸 / 聚氨酯塗層(效率高、成本低);

- 中小批量生產(月產量 1000~10000 塊):選噴塗法 + 中等成本有機矽 / 聚氨酯塗層(靈活性高);

- 小批量高精度(月產量≤1000 塊):選選擇性塗覆法 + 高級別環氧樹脂 / 聚對二甲苯塗層(精度優先)。

5. 成本預算:實現「性價比最大化」

不同塗層的材料成本與施工成本差異懸殊,需在保護需求與預算間找到平衡:

- 低成本需求(單塊 PCB 防護成本≤5 元):選丙烯酸塗層 + 刷塗 / 浸漬法;

- 中成本需求(單塊 PCB 防護成本 5~20 元):選聚氨酯 / 有機矽塗層 + 噴塗法;

- 高成本容忍(單塊 PCB 防護成本≥20 元):選環氧樹脂 / 聚對二甲苯塗層 + 選擇性塗覆法。

七、受益於保形塗層的 4 大核心產業:從消費到高端領域

保形塗層已成為眾多產業保障電子產品可靠性的「標配技術」,以下是應用最廣泛的 4 個領域:

1. 消費性電子產業:延長產品壽命,降低售后成本

消費性電子產品(如智慧手機、平板電腦、家用電器)的 PCB 常面臨潮氣、灰塵與輕微振動威脅,保形塗層能有效解決「使用 1~2 年後出現故障」的問題:

- 手機 PCB:塗覆薄層丙烯酸或水性聚氨酯塗層,可將進水故障率降低 40%,摔落後的焊點脫落率降低 30%;

- 家用電器:洗衣機、空調的控制 PCB 塗覆丙烯酸塗層,可抵禦潮氣與洗衣劑殘留腐蝕,產品保修期內維修率降低 25%。

2. 汽車電子產業:應對「惡劣艙內環境」

汽車電子 PCB 需同時承受高溫(引擎室溫度可達 120℃以上)、劇烈振動(行駛過程中振動頻率 20~2000Hz)與液體侵蝕(冷卻液、油污),保形塗層是必備防護:

- 傳統燃油車:引擎控制單元(ECU)PCB 塗覆有機矽塗層,可耐受 150℃高溫與持續振動,避免怠速不穩、油門失靈等故障;

- 新能源汽車:電池管理系統(BMS)PCB 塗覆環氧樹脂塗層,可抵禦電解液泄漏腐蝕,確保電池充放電安全。

3. 醫療設備產業:保障「高可靠性與安全性」

醫療設備(如體外診斷儀、手術器械、植入式設備)的 PCB 不僅需抵禦環境威脅,還需符合醫用安全標準(如生物相容性、無毒無害):

- 體外診斷儀:光學檢測模組 PCB 塗覆聚對二甲苯塗層,可避免試劑腐蝕與灰塵干擾,確保檢測數據精度;

- 植入式設備(如心臟起搏器):內部 PCB 塗覆醫用級有機矽塗層,具備生物相容性,可長期在人體內穩定運作,避免組織排斥反應。

4. 工業與軍用領域:抵禦「極端環境考驗」

工業控制設備與軍用電子面臨的環境最為惡劣,如化工廠的酸鹼氣體、軍用裝備的鹽霧與高低溫循環,保形塗層需提供最高級別防護:

- 工業場景:煉鋼廠溫度傳感器 PCB 塗覆環氧樹脂塗層,可耐受 200℃高溫與硫化氫腐蝕,確保溫度數據實時傳輸;

- 軍用場景:戰車通信模組 PCB 塗覆聚對二甲苯塗層,可抵禦 - 40℃~85℃溫度循環與鹽霧侵蝕,確保惡劣戰場環境下的通信暢通。

八、PCB 保形塗層常見問題(FAQ):解答實際應用疑惑

1. 保形塗層的厚度是否越厚越好?

並非如此。塗層厚度需根據 PCB 的應用場景與塗層類型確定:

- 常規環境(如室內消費電子):丙烯酸 / 聚氨酯塗層厚度 5~20μm 即可满足需求;

- 惡劣環境(如戶外、高溫):有機矽 / 環氧樹脂塗層厚度需 20~50μm;

- 極端精密場景(如醫療植入設備):聚對二甲苯塗層厚度通常控制在 1~10μm(過厚可能影響元件散热)。

過厚的塗層不僅會增加成本,還可能導致固化不徹底(內部出現氣泡)、散热性能下降,甚至在溫度變化時因熱膨脹差開裂。

2. 保形塗層後的 PCB 能否進行焊接或維修?

可以,但需根據塗層類型選擇合適的處理方式:

- 丙烯酸塗層:用乙酸乙酯或異丙醇擦拭即可去除,維修後可重新刷塗補充;

- 聚氨酯 / 有機矽塗層:需用專用脫漆劑浸泡(通常 10~30 分鐘),待塗層軟化後剝離,維修後需重新噴塗;

- 環氧樹脂 / 聚對二甲苯塗層:需透過激光剝除或機械打磨去除局部塗層,維修難度高,建議在塗層前預留維修窗口。

3. 如何檢測保形塗層的質量是否合格?

常用的質量檢測項目包括:

- 外觀檢測:透過放大鏡(10~20 倍)檢查塗層是否存在氣泡、流挂、針孔或漏塗;

- 厚度檢測:用渦流厚度儀或顯微鏡測量塗層厚度,確保符合設計要求;

- 附着力檢測:採用划格法(ASTM D3359 標準),用百格刀劃出 1mm×1mm 方格,貼膠帶拉扯後無塗層脫落即為合格;

- 環境耐受性檢測:將塗層後的 PCB 置於高溫高濕箱(85℃/85% RH)中放置 1000 小時,或鹽霧箱(5% NaCl 溶液)中放置 500 小時,取出後測試電氣性能無異常即為合格。

4. 保形塗層是否需要搭配其他防護措施?

在多數場景下,保形塗層可單獨提供足夠保護,但極端環境下需與其他措施配合:

- 戶外長期暴露的 PCB:保形塗層(如聚氨酯)+ 防水殼體,雙重防護抵禦暴雨與紫外線;

- 高振動環境的 PCB:有機矽塗層 + 防震膠墊,減少振動對焊點的影響;

- 高壓電子 PCB:環氧樹脂塗層 + 絕緣隔板,避免高壓放電與電弧產生。

諮詢引導:身為膠粘劑服務商,為您提供定制化方案

作為深耕電子製造領域 10 年以上的膠粘劑服務商,我們深知不同產業、不同類型 PCB 的保形塗層需求差異 —— 無論您是消費電子廠需要低成本丙烯酸塗層解決原型防護,還是汽車電子廠尋求耐高溫有機矽塗層匹配引擎 PCB,亦或醫療設備廠需醫用級聚對二甲苯塗層符合法規要求,我們都能提供從「材料選型」到「施工落地」的全鏈路支持:

- 免費技術諮詢:根據您提供的 PCB 應用場景(如環境溫濕度、化學暴露風險)與設計參數(元件密度、禁區數量),推薦 3~5 款匹配的塗層產品,並提供詳細的性能參數對比表;

- 樣品測試支持:免費提供 100ml 塗層樣品,並協助您進行小批量 PCB 塗覆測試,提供塗層厚度、附着力、環境耐受性等檢測數據;

- 施工方案優化:針對您的生產規模(批量 / 小批量)與現有設備,提供施工參數調試建議(如噴塗壓力、固化溫度),幫助降低材料浪費與生產週期;

- 售後保障:塗層產品提供 1 年質量保證,若出現塗層開裂、脫落等問題,免費更換產品並協助排查原因。

若您正為 PCB 保形塗層的選擇或施工面臨困惑,歡迎在下方留言諮詢,只需提供以下信息:

- 您的產業與產品類型(如「汽車電子 - 新能源車 BMS 模組」「醫療設備 - 體外診斷儀」);

- PCB 面臨的核心環境威脅(如「高溫 120℃+ 振動」「潮濕 85% RH + 化學試劑」);

- 生產規模與預算範圍(如「月產 5000 塊,單塊塗覆預算≤10 元」)。

我們的技術工程師將在 24 小時內與您聯繫,為您提供定制化的保形塗層解決方案,幫助您以合理成本實現 PCB 的長壽命與高可靠性!